日産自動車株式会社(本社:神奈川県横浜市西区、社長:内田 誠 以下、日産)は、東京工業大学(学長:益 一哉 以下、東工大)と共同で、人工光合成の効率を向上させる高性能な光の短波長化材料(固体フォトンアップコンバージョン材料:以下、UC材)を開発しました。

本UC材は安定な固体で、高い波長変換効率を持ち、光触媒と組み合わせることで、人工光合成に利用可能な光エネルギー量を増大させます。この技術により、排出されたCO2を原材料として利用することで、樹脂製造等における化石燃料への依存を低減することが期待されます。

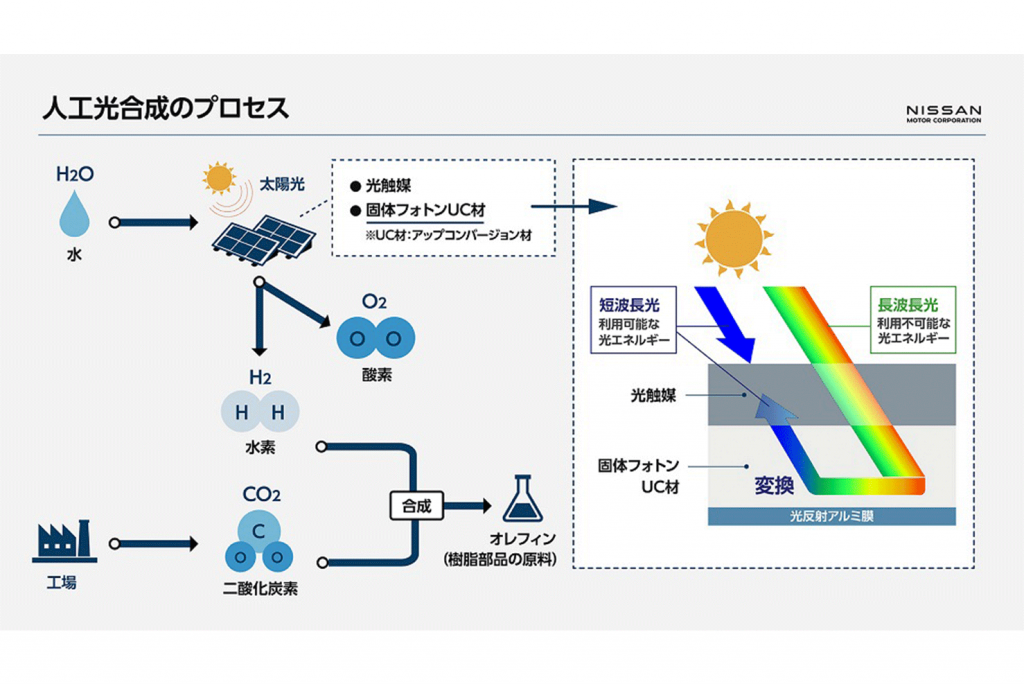

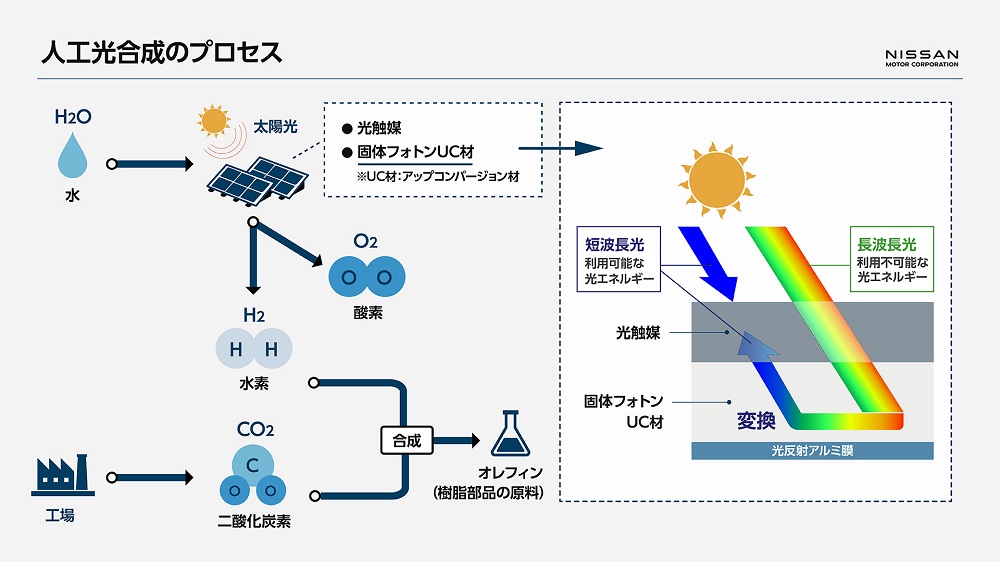

日産は、2050年までにクルマのライフサイクル全体でのカーボンニュートラルの実現を目指しています。今回、同社はそのライフサイクルの一部である部品製造時のCO2排出量を削減するため、CO2を再資源化する人工光合成の技術に着目しました。人工光合成は、光エネルギーを光触媒に与えることで、水を酸素と水素に分解し、その水素とCO2を反応させて、樹脂の原料となるオレフィン*等を合成することを可能とします。

太陽光には様々な波長の光が含まれますが、人工光合成に利用できるのは光触媒が吸収できる青色や紫外光に近い短波長の光のみで、長波長の光は利用できないため、その効率は高くありませんでした。光触媒にUC材を組み合わせると、従来利用できなかった長波長の光を利用可能な短波長の光へと変換することが可能となり、水素や樹脂原料などの生産量を高めることができます。しかし、従来のUC材は可燃性の液体であることが多く、固体化した場合でも、一般に効率や光照射に対する耐久性が低く、酸素を遮蔽した環境や集光した高い強度の光を必要としていました。

今回、日産は東工大と共同し、独自に着想した熱力学的に安定な固体相を用いることにより、自然太陽光強度の数分の1という極めて低強度な光であっても、長波長な光(緑色から黄緑色の光)を非常に高い効率(理論上限の約30%)で、幅広い人工光合成で利用できる短波長な光(青色の光)に変換する材料を開発しました**。この技術により、人工光合成の課題であった光利用の効率を高め、CO2の再資源化を促進し、カーボンニュートラルな社会の実現に貢献することを目指していきます。

*エチレン・プロピレン・プタジエンなどの高分子化合物を総称する「不飽和炭化水素」。クルマ用部品の代表的なものとしては、PP(ポリプロピレン)、PE(ポリエチレン)などがある。

**本技術の詳細は王立化学会(英国)の学術誌、Materials Horizonsの2021年12月号掲載の論文に記載。当論文は次のURLから公開されている。

https://doi.org/10.1039/D1MH01542G

参照元:PRESS CUBE